2025.09.08

2025.09.08

اخبار صنایع

اخبار صنایع

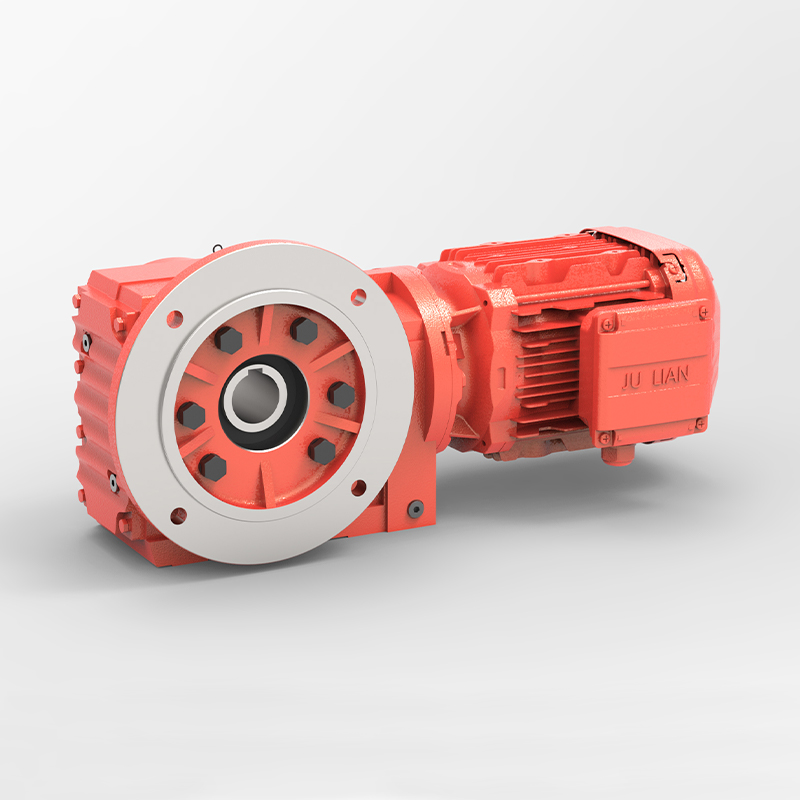

این کاهنده چرخ دنده مارپیچی مارپیچی سری JK نشان دهنده تلفیقی پیچیده از برتری مهندسی مکانیک است که از یک مکانیسم انتقال دنده مرکب پیشرفته استفاده می کند که از طریق عمل هم افزایی دقیق چرخ دنده های مخروطی مارپیچی و مارپیچی، راندمان انتقال قدرت فوق العاده ای را به دست می آورد. این کاهندهها از چرخ دندههای فولادی آلیاژی با استحکام بالا استفاده میکنند که تحت فرآیندهای کربوهسازی تخصصی کوئنچ و عملیات سنگزنی دقیق قرار میگیرند که منجر به قابلیتهای سختی سطح دندان به HRC58-62 میشود و در نتیجه مقاومت در برابر سایش و استحکام ضد خستگی قابل توجهی را حتی در سختترین شرایط بار بالا تضمین میکند. محفظه چدنی مستحکم دارای ساختار دنده ای تقویت شده با طراحی هوشمند است که نه تنها استحکام کلی را افزایش می دهد، بلکه به طور موثری لرزش و تولید نویز را در حین کار سرکوب می کند. این کاهنده از طریق سیستم انتقال چند مرحلهای خود، به محدوده نسبت کاهش بسیار گستردهای دست مییابد و در عین حال راندمان انتقال بالا را حفظ میکند که معمولاً در شرایط مختلف عملیاتی از 95٪ فراتر میرود. طراحی نوآورانه سیستم روانکاری، روانکاری جامع و قابل اعتماد تمام اجزای حیاتی از جمله چرخ دنده ها و یاتاقان ها را در حین کارکرد با سرعت بالا تضمین می کند، و به طور قابل توجهی سایش و تولید گرما را کاهش می دهد و در عین حال عمر مفید را افزایش می دهد.

انتخاب کاهنده بهینه سری JK مستلزم در نظر گرفتن دقیق پارامترهای حیاتی متعدد، از جمله مشخصات خروجی گشتاور مورد نیاز، محدوده سرعت ورودی، الزامات نسبت کاهش، شرایط محیط عملیاتی، و روش نصب است. برای کاربردهای صنعتی مداوم با بار بالا، انجام محاسبات دقیق در مورد نیازهای حداکثر گشتاور و ویژگیهای گشتاور عملیاتی معمولی، و انتخاب مدلهایی با حاشیه ایمنی کافی برای اطمینان از عملکرد قابل اعتماد، کاملاً ضروری است. در برنامههایی که دارای چرخههای شروع توقف مکرر یا بارهای ضربهای قابلتوجه هستند، مهندسان باید مدلهایی با قابلیتهای گشتاور نامی ۲۰ تا ۳۰ درصد بالاتر از نیازهای واقعی را برای اطمینان از قابلیت اطمینان عملیاتی و طول عمر در نظر بگیرند. عوامل محیطی مانند تغییرات شدید دما، سطوح رطوبت و شرایط گرد و غبار به طور قابل توجهی بر تصمیمات انتخاب تجهیزات تأثیر میگذارند و اغلب به فرمولهای روانکننده ویژه و راهحلهای آببندی پیشرفته برای محیطهای چالشبرانگیز با دمای بالا نیاز دارند. ملاحظات مهم دیگر شامل الزامات جهت محور خروجی، سازگاری اتصال با پیکربندی تجهیزات موجود، و تأیید فضای نصب کافی برای مشخصات ابعادی کاهنده و نیازهای دسترسی به تعمیر و نگهداری است.

در بخشهای صنعتی سنگین از جمله ماشینآلات معدنی، جرثقیلهای بندری و تجهیزات متالورژی، کاهندههای سری JK بهطور مداوم با چالشهای شدید بار بالا مواجه میشوند که محدودیتهای اجزای مکانیکی را آزمایش میکنند. این کاربردهای حیاتی نه تنها نیاز به گشتاور خروجی پایدار و قابل اعتماد دارند، بلکه مقاومت قوی در برابر بارهای ضربه ای و قرار گرفتن در معرض ارتعاش مداوم را نیز نشان می دهند. از طریق فنآوری پیشرفته تحلیل المان محدود که هم برای طراحی دنده و هم بهینهسازی ساختاری محفظه اعمال میشود، ظرفیت باربری و عمر سرویس را میتوان به طور قابلتوجهی بدون به خطر انداختن عملکرد بهبود بخشید. راهحلهای مهندسی عملی برای رسیدگی به مسائل انباشت گرما ناشی از عملیات مداوم با بار بالا شامل پیادهسازی سیستمهای خنککننده خارجی پیچیده یا دستگاههای روغنکاری اجباری پیشرفته است که دمای عملیاتی بهینه را حفظ میکنند. بازرسی منظم سیستماتیک و تنظیم دقیق پارامترهای فاصله مشبک دنده همراه با اندازهگیریهای بازی یاتاقانها، شیوههای نگهداری ضروری هستند که به حفظ دقت انتقال و جلوگیری از ایجاد الگوهای سایش غیرعادی که میتواند یکپارچگی سیستم را به خطر بیندازد، کمک میکند.

این control of noise and vibration generated during reducer operation represents not only an environmental consideration but also serves as an important indicator of mechanical health and potential equipment failures. The JK Series incorporates profile-modified gear design methodologies and high-precision manufacturing technologies that effectively reduce impact forces and operational noise during gear engagement processes. During the assembly phase, strict quality control measures governing gear contact patterns and backlash range specifications ensure exceptionally smooth power transmission characteristics. Regular vibration analysis using specialized instrumentation enables early detection of potential issues including incipient bearing damage, progressive gear wear patterns, or developing shaft misalignment conditions. Proper installation techniques utilizing vibration-damping bases and specifically selected flexible couplings can significantly reduce vibration transmission to connected equipment, while additional acoustic enclosure solutions provide comprehensive noise reduction for environmentally sensitive applications where sound control represents a critical requirement.

رویههای نصب و راهاندازی مناسب، پایه و اساس اساسی برای اطمینان از عملکرد پایدار طولانیمدت و قابلیت اطمینان کاهندههای صنعتی را تشکیل میدهند. بازرسی های جامع قبل از نصب باید مشخصات مسطح بودن سکوی پایه و ویژگی های استحکام ساختاری را تأیید کند، و اطمینان حاصل شود که همه پیچ های نصب نیروی پیش کشش کافی با توزیع یکنواخت در تمام نقاط اتصال را فراهم می کنند. مرحله راه اندازی تراز یک مرحله نصب کاملاً حیاتی را نشان می دهد، که نیازمند توجه دقیق به مشخصات هم محوری است که باید در محدوده تحمل 0.05 میلی متر حفظ شود تا از بارهای عملیاتی اضافی که می توانند یکپارچگی سیستم را به خطر بیندازند، جلوگیری شود. پروتکلهای عملیات اولیه به پر کردن دقیق روانکننده مطابق با مشخصات سازنده نیاز دارند و به دنبال آن آزمایشهای بدون بار با دقت نظارت شده برای شناسایی هر گونه ویژگی نویز غیرعادی یا الگوهای افزایش دما انجام میشود. ایجاد پروتکلهای جامع نگهداری دورهای شامل بازرسیهای نیمهسالانه از شرایط سطح روغن و ارزیابیهای کیفیت، روشهای جایگزینی سالانه روانکننده و عملیات تمیز کردن کامل اجزای داخلی است. برای کاربردهای حیاتی، پیادهسازی سیستمهای پیشرفته نظارت بر وضعیت برای ردیابی مداوم الگوهای ارتعاش، پروفایلهای دما و ویژگیهای نویز، توسعه استراتژیهای تعمیر و نگهداری پیشبینیکننده را امکانپذیر میسازد که در دسترس بودن و قابلیت اطمینان تجهیزات را به حداکثر میرساند و در عین حال رویدادهای خرابی غیرمنتظره را به حداقل میرساند.

این exceptional performance characteristics of JK Series reducers are further enhanced through careful material selection and advanced heat treatment processes that optimize component durability and operational efficiency. Critical gear components utilize premium alloy steels that undergo specialized thermochemical treatment processes including carburizing, nitriding, and induction hardening to achieve optimal surface hardness and core toughness properties. Bearing selection involves thorough consideration of operational speeds, load characteristics, and environmental conditions, often incorporating specially engineered bearing solutions with enhanced load capacity and extended service life specifications. Seal technology incorporates multiple sealing methodologies including labyrinth seals, lip seals, and mechanical seals that work in concert to provide superior protection against lubricant leakage and contaminant ingress, even under extreme operating conditions. These material and component selection decisions are supported by extensive testing and validation procedures that ensure compliance with international quality standards and performance requirements across the entire operational envelope of the reducer system.